AI/機械学習プロジェクトとROI

AI/機械学習のプロジェクトは多くの場合投資活動と捉えられ、短期的にはビジネスインパクトや採算度外視に行われるケースが良くあります。また、中長期的なR&D活動であると捉えるならば短期的な採算を考えずに自由な発想や大きなチャレンジを行うという姿勢は重要です。特に大きな価値が生まれるかもしれないプロジェクトほど実行難易度の高いプロジェクトである可能性が高いでしょう。一方で、AIプロジェクトには、比較的短期での結果を求めている・求めないといけないプロジェクトも多くありますし、また現場ではR&Dだと思っていたのに、経営層は直ちに経済的インパクトを求めていた、などの違いからプロジェクトが中断されてしまうようなこともあります。

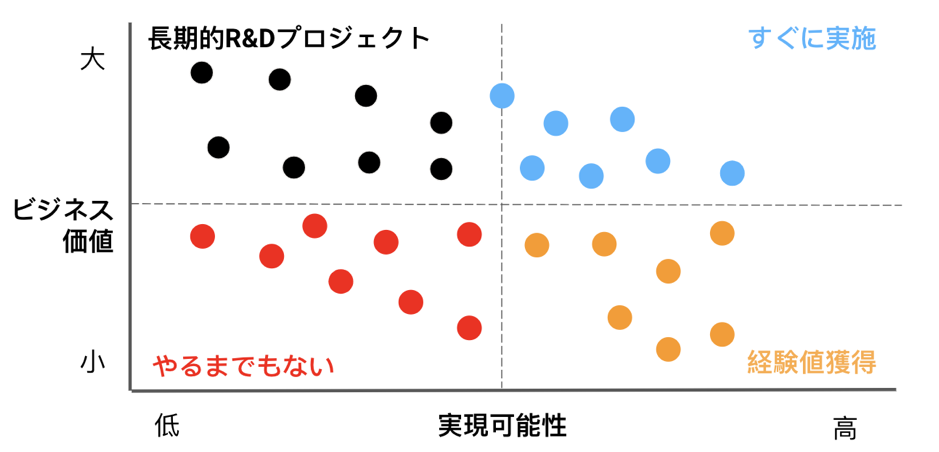

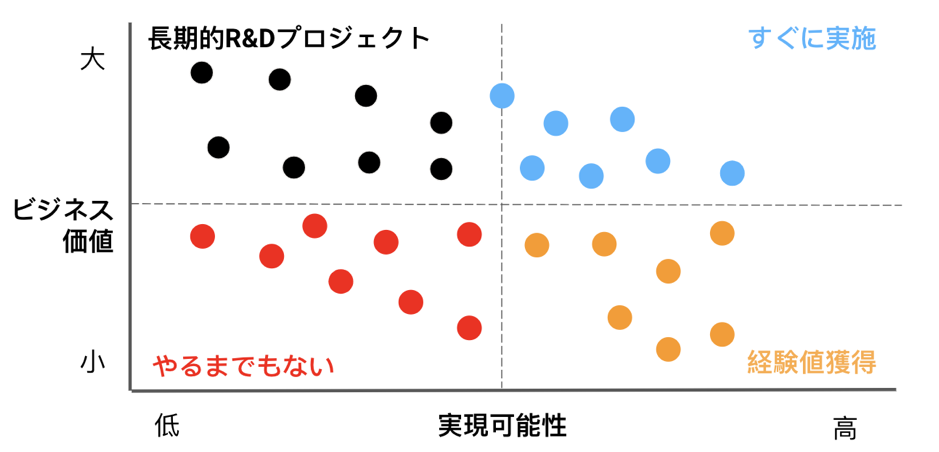

私達は数多くのAIプロジェクトに関わってきましたが、短期的ROIを重視した推進と、そうでないやり方を含むポートフォリオを管理するべきだと考えています。まずはこれから実施したいプロジェクトテーマを幅出しし、それぞれのビジネス価値と実現可能性をマッピングすることにより、

- すぐに実施すべき、実現可能性の高いプロジェクト

- 高いインパクトのポテンシャルがあるが、長期的に取組むべきプロジェクト

などを特定することから始めます。

こうすることで、短期的なインパクトを出して組織からも早期に評価を得ながら、長期プロジェクトにも取り組むことでより継続的な価値創出を追求することができるようになります。

プロジェクトの評価方法は経済的ROIだけではないと言う一般論は成立しますが、何がゴールなのかを設定しないのはいずれにしてもおすすめできません。プロジェクトの良し悪しが評価できなければ意味もなくひたすらPoCを繰り返すなどの負のループに入ってしまうこともあるからです。

ちなみに、ROIという表現はよく使われますが、正式には投資に対する利益貢献の非を表す指標であるのに対し、一般的には分子(利益インパクト)だけが着目されることが多く、このブログでもほとんどの場合利益インパクトを指してROIという表現を使っています。

AI改善率

一般的にROIを計算する方法は、課題のある業務を想定し、そこからあるべき姿(To Be)を描いて、それらのギャップを改善(リターン)と捉えるというものではないでしょうか。ただ、ことAI/機械学習というキーワードが出てくると、多くの人が思考停止します。それは、初めてのプロジェクトで、AI/機械学習で何が、どう変わるかがイメージできないということが、1つの大きな理由であると思います。

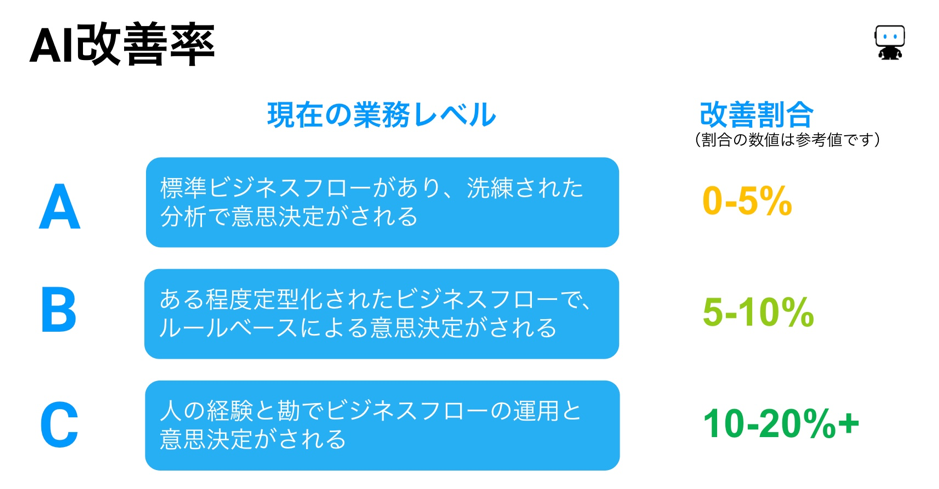

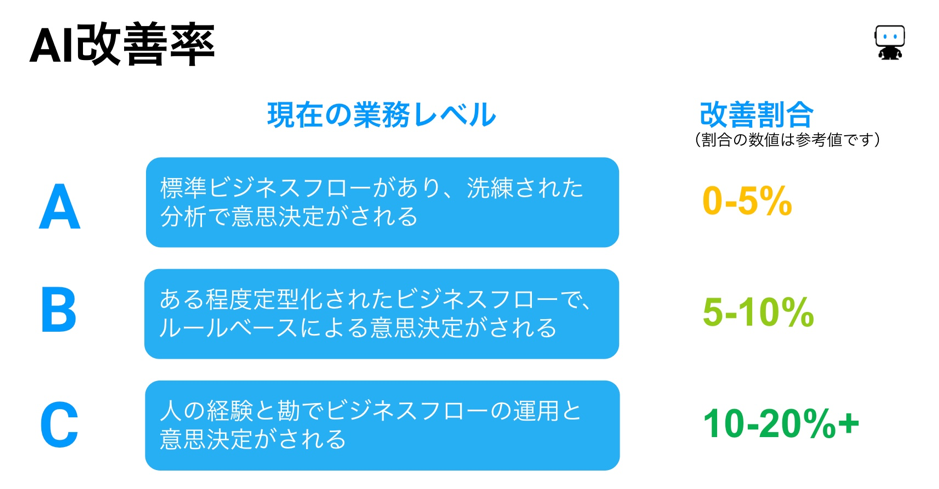

1つの提案としては弊社で参考値として使っている「AI改善率」を活用することです。下図はその一覧で、AI/機械学習を導入する対象の業務がどのレベルにあるのかで、改善の伸び代を仮定するものです。改善できる割合は、その対象が売上であれば、売上の増加率。またはコストであればその削減率を示します。これは、弊社がこれまでに経験してきた数百のプロジェクトから得た概算の指標ですが、あくまでプロジェクト初期の仮定で利用いただく数字です。今後プロジェクトが進む中で、さらに精度を上げるために変更していく必要があることはご認識ください。

レベルAは、標準化されたビジネスフローがあり、その過程の意思決定において、データ分析の結果が活用されている状態。レベルBは、基本的なビジネスフローがあるが、人の介入を必要とし、意思決定は簡単なルールベース、もしくは人の勘と経験で実施されている状態。そして、レベルCは、完全に人の勘と経験に頼った意思決定が行われている、もしくは、そのビジネスフロー自体がない状態です。この指標を用いるメリットは、よく知る現状の業務フローの評価が、そのまま改善率を仮定することできるということです。これで経験がなくともAI/機械学習プロジェクトでの1つの羅針盤を持つことができたわけです。

もちろん、AI/機械学習プロジェクトは、既存の業務プロセスの改善だけに活用されるものではなく、全くの新規事業であるケースや、既存のプロセスを大きく変革するような利用にも注目が集まっており、その様なケースのインパクト計算は上記とは大きく異なります。

要因分析におけるROI/収益改善の計算方法

もう少し具体的にみていきましょう。今回は、弊社が経験してきた中で、比較的多いユースケースの1つを挙げて、「AI改善率」を使ったROI設定方法をご紹介します。

一般的に製造業のAI/機械学習におけるユースケースで、最もよく見られるものの中に「要因分析」があります。機械学習によって生成されるモデルはある対象の予測値(例:不良の確率)を出すだけでなく、その背景にある説明変数の重要度(例えば設備からのセンサーデータなど)についても示してくれます。詳しくはこちらのブログを参照ください。それらの情報を用いて、生産工程改善やR&Dでのプロセスの効率化・高品質化が実現されています。

例えば、製造現場での不良検知の事例です。ある企業Xでは、比較的長い生産工程の中で最終製品の不良検知にAIを用いたいと考えていました。不良品が出ると、生産技術、品質管理のメンバーが現場に行って調査を行います。生産工程のそれぞれのチェックポイントの加工履歴などをもとに、不良を作り出した原因(真因)を調査します。不良品の原因が解明されるまで、ラインはストップすることになります。

この企業Xの不良原因の調査業務はレベルでいうとB。手順書はありますが、不具合により、チェックポイントの優先順位づけ、その解決手段は熟練のエンジニアの方がケースバイケースで対応することになります。今回、導入しようとするシステムは、生産工程のデータを収集し、最終の品質チェックで不良品となる確率、およびその原因(相関の高いもの)を示すものです。現場で調査を行うエンジニアの数は15名。原因調査・報告・改善活動に50%の平均工数がかかっています。さて、今回のAIシステム導入の「収益改善」は、以下のように計算できます。

コスト削減

エンジニア工数削減

700万円 ×2 (年収+企業コスト※1) × 50%(原因調査工数) × 60人(3工場) × ▲10%※2(AI改善率:レベルB)= 4,200万円

※1 平均年収700万円として、一般的に企業コストは社会保険料、その他コストなどを含めるとその約2倍と仮定

※2 前出の「AI改善率」よりレベルBでは、10%の改善。この場合はコストなので、▲10%とする

そして、この要因分析によるオペレーションで歩留まりが上がります。

不良発生による無駄の削減

年間生産数 :120,000

不良率(現状): 4%

原価(原材料、設備運転費用、減価償却など):13万円/製品

120,000 x 4% x 13万円 x ▲10%(AI改善率) = 6,240万円

この事例では年間約1億円のコスト(原価)削減につながるというケースになります。あとは、本プロジェクトに投入した投資額からROIを算出します。

今回は単純に歩留まり改善による原価のトータルを算出しました。これを無駄になる原価が少なくなる、コスト削減としてみるもよし、製品出荷点数の増加を重視して、そちらを売上貢献の指標とみて、収益インパクトを計算することも可能です。迅速な工程改善は、直接的に製造業の収益およびコスト削減に結びつきます。ある企業の事例では、約40%の不良製品の削減と約20%の停止時間の削減を実現した事例もあります。

機械学習の自動化とROI

これまで、AI/機械学習を企業で導入するには、その敷居の高さから、大きなROIが求められていたかも知れません。巷で聞く言葉では、何億、何十億円といった収益インパクトの数字が聞こえてきます。しかしながら、弊社が提供する機械学習の自動化プラットフォームを活用すれば、AI/機械学習プロジェクト期間を圧倒的に短縮し、また、これまで光の当たらなかった業務への活用の可能性を大きく広げます。

これら数多くのAI/機械学習の機会を正確に把握し、優先順位をつけて進めていく為にも、個々のプロジェクトでROIを算出する重要性は、高まってくると言えるでしょう。

弊社では、機械学習の自動化プラットフォーム提供だけではなく、AI/機械学習プロジェクトを成功に導くための数多くの手法を「AIサクセス」としてご提供しています。AI/機械学習プロジェクトの推進にお悩みの方は(マネジメント、担当者の方どちらでも)、是非、お気軽にお問い合わせ下さい。

執筆者について

藤井 光(Hikaru Fujii)

AI サクセスマネージャー

DataRobot の AI サクセスマネージャー。IT コンサルタントとして20年の経験を持ち、金融、小売、通信、製造業のシステム構築プロジェクトに従事。特にここ10年は製造業分野に特化しており、主に欧州と日本で製造業のデジタル化と IIoT ソリューションの導入を支援している。2017年に DataRobot に製造業 GM として参画。グローバルの製造業において DataRobot 利活用を支援。ドイツ、アメリカ、タイ、シンガポールそして日本での展示会の企画、基調講演などを行う。2019年より AI サクセスマネジャーとして日本の製造業の現場に密着した導入支援を行う。